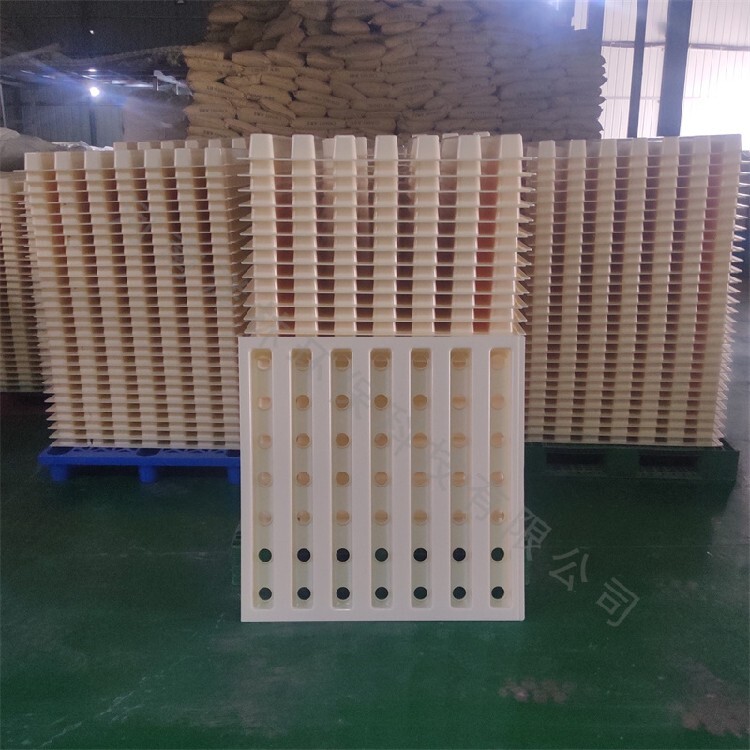

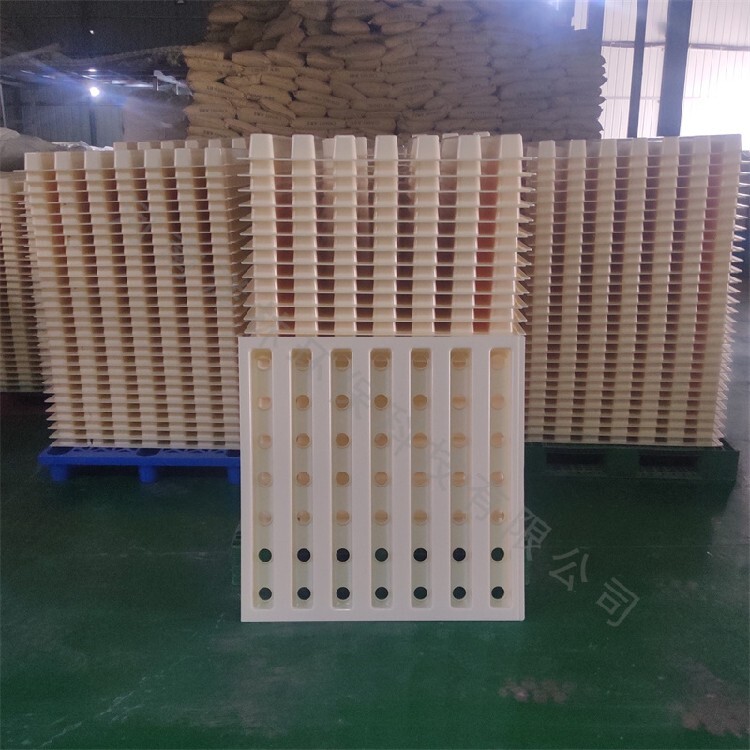

固定钢钉安装现场拼接长度963、560、920mm厚度80mm规格963mm, 975mm,1138mm运输汽车

整体浇筑滤板的滤杆滤帽安装

①待滤板混凝土养护期满后,将预埋座施工盖卸下,一次按顺序安装滤杆。

②向滤池布水区注水至预埋座内调节螺纹上口齐平,作为滤杆调节基准。用工具调节滤杆,使其上端平面与布水区水平面在同一水平高度。

③在全部滤杆水平调节完毕后,再一次按顺序安装滤帽,并用工具紧固。

调试与验收

①滤池空池进水时均匀、无死角,带水位升至滤板面高度30cm左右时,开始进气,气压约30kPa,观察滤头冒出的水花(气泡)均匀、吴思嘉、时间二十分钟。

②试水调试符合要求后,即为验收合格。方可按要求充填承托层和滤料。

整体浇筑滤板气水联合反冲洗的水冲阶段具体情况如下:

滤层状态

滤层可处在膨胀或微膨胀状态。对于均粒石英砂或均粒无烟煤滤层,仅需较低的水冲强度产生微膨胀,膨胀率约 7%~10%,即可有效去除滤层中剩余的脱落污泥,并保持滤层的均粒状态。

作用原理

排出高浓度泥水:在气冲阶段和水冲阶段之间的气水联冲阶段,滤料表面的杂质在气水的共同作用下被剥落并悬浮于水中,使滤层以上形成高浓度的泥水混合液。水冲阶段利用水流的冲刷作用,将这些高浓度泥水排出滤池,防止杂质重新附着在滤料上或在滤池中积聚。

清除剩余污泥:气冲阶段和气水联冲阶段虽然能剥落大部分污泥,但仍可能有部分污泥残留在滤层内部。水冲阶段的水流可以进一步深入滤层,将这些剩余的脱落污泥冲洗出来,使滤层得到更的净化。

排出残留空气:气冲阶段和气水联冲阶段会使空气进入滤层,在水冲阶段,水流可以将残留在滤床中的空气排出,避免空气在滤层中形成气阻,影响过滤效果和滤池的正常运行。

操作控制

冲洗强度:水冲强度需根据滤料的类型、粒径、滤层结构等因素进行合理调整。一般来说,水冲强度为 4L/(m²・s)-8L/(m²・s)。

冲洗时间:通常持续数分钟,以确保达到良好的冲洗效果,一般为 6 分钟 - 8 分钟。

水质要求:冲洗水一般为滤后水,水质相对较好,可避免对滤层造成二次污染。

表面漂洗:在水冲阶段,通常还伴随着表面漂洗过程。比如在 V 型滤池中,进水阀两侧的过水窗常开,通过 V 型槽底部的配水孔形成表面漂洗,与水冲协同作用,将杂质更有效地冲入排水槽

整体浇筑滤板气水联合反冲洗水冲阶段的操作控制要点如下:

冲洗强度控制:水冲强度需依据滤料类型、粒径、滤层结构等确定,一般为 4L/(m²・s)-8L/(m²・s)。如果是采用气水同时冲洗,再水冲洗的三阶段滤池,水冲强度通常为 3L/(m²・s)-4L/(m²・s);采用气冲水冲二阶段的滤池,水冲强度则在 6L/(m²・s)-8L/(m²・s)。

冲洗时间控制:通常持续数分钟,采用气水同时冲洗,再水冲洗的三阶段滤池,气水同时冲 5 分钟 - 6 分钟后,水冲强度不变继续冲洗;采用气冲水冲二阶段的滤池,水冲时间一般为 6 分钟 - 8 分钟。

水质要求:冲洗水一般为滤后水,水质较好,防止对滤层造成二次污染。若水质不达标,可能导致杂质残留或微生物滋生,影响滤池的过滤效果和使用寿命。

水位控制:要确保滤池内水位在合适高度,既能满足水冲对水量的需求,有足够的水流对滤层进行冲洗,又不会因水位过高造成反冲洗水溢出滤池,导致浪费和对周边环境的影响,一般需使水位滤层一定高度,具体高度根据滤池设计和实际运行情况确定。

表面漂洗控制:对于 V 型滤池等具有表面漂洗功能的滤池,要控制好 V 型槽的进水流量和水位,表面漂洗水能够均匀地覆盖滤层表面,与水冲协同作用,提高冲洗效果,有效去除滤层表面的杂质。

设备运行监控:检查反冲洗水泵等设备的运行状态,包括水泵的压力、流量、电机电流等参数,确保设备正常运行,为水冲提供稳定的动力。同时,要关注管道、阀门等设施是否有漏水、堵塞等问题,如有异常及时处理。

滤层状态监测:可通过观察窗或其他监测手段,观察滤层在水冲过程中的膨胀状态、水流分布情况等。滤层应均匀膨胀,避免出现局部过冲或冲洗不到的情况。若发现滤层膨胀不均匀或有结块等异常现象,需及时调整冲洗强度或检查滤板、滤头是否存在堵塞等问题。

出水水质监测:在水冲阶段,要对出水水质进行实时监测,如监测出水的浊度、悬浮物等指标。当出水水质达到清澈、稳定,且符合相关标准要求时,可认为水冲阶段达到了较好的冲洗效果,可结束水冲。